Hutnictví polymetalických rud

popis lokality

V případě starého hutnictví polymetalických rud zaměřeného na stříbro bylo navíc od počátků nutné rozpoznání a zvládnutí způsobů hutního zpracování rud několika typů. Rozšířeným typem jsou komplexní sulfidické rudy, t.j. směs obecných sulfidů jako galenit, sfalerit, chalkopyrit, pyrit, arsenopyrit, pyrhotin. Stříbro bývá vázáno na galenit, sfalerit a chalkopyrit, a to v podobě mikroskopických inkluzí rozmanitých Ag-sulfosolí nebo přímo ve struktuře sulfidu. Obsah stříbra je zde malý, nejčastěji v desetinách procent. Ostatní sulfidy (např. pyrit) bývají ještě chudší (setiny procent) a jejich hutnické zpracování náročné. Nejvíce u nás byl ve středověku těžen stříbronosný galenit (PbS) s obsahem stříbra v desetinách procenta, které v něm bylo obsaženo v podobě mikroskopických inkluzí Ag-minerálů či přímo ve struktuře. Šlo o dobře zpracovatelnou rudu, která byla pražena, tavena, redukována na olovo s příslušnýmobsahem sříbra, kdy konečným procesem oddělování těchto dvou prvků za účelem separace stříbra bylo tzv. shánění olova. Další skupinou jsou tzv. ušlechtilé stříbrné rudy, které představují v našich rudních poměrech menšinové minerály. Jedná se především o ryzí stříbro, argentit (akantit), proustit, pyrargyrit, stefanit aj. Jejich zpracování bylo poměrně snadné, kdy bylo možné je přímo rozpouštět v olovu (zolovňovat) a shánět.

Ve studiu středověkého rudního hornictví nepanuje úplná jednota v názoru na to, jaké rudy byly předmětem zájmu v závislosti na tom, zda bylo hlavním produktem olovo nebo stříbro. Nejvíce vžitý je svrchu uvedený názor, že produkce stříbra ve středověku byla založena především na těžbě a hutnictví obrovského množství galenitu. Při tomto procesu pak vedle žádaného stříbra zcela logicky vznikalo nesrovnatelně vyšší množství tzv. klejtu (oxid olova, PbO), který mohl být znovu vyhutněn na olovo nebo použit v hutnických tavbách, nicméně je takto považován v zásadě za druhotný produkt. V souladu s tím se v mnoha rudních oblastech s ložisky olovnatých sulfidických rud připouští existence povrchových, stříbrem sekundárně nabohacených oxidačních zón, které byly vytěženy velmi rychle a to hned v počátečních etapách, což mohlo mít nesporný okamžitý ekonomický a prestižní efekt, nicméně následně muselo nutně dojít k exploataci primárních a hlubších ložisek rud galenitových.

Na druhé straně je pak názor, že tam, kde byl ve středověku těžen galenit, nebylo hlavním produktem dolů a hutí stříbro, nýbrž olovo. To bylo používáno ve stavebnictví (kašny, střechy církevních i světských staveb) a v hutnictví, popřípadě pro výrobu drobného inventáře. V těchto olověných dolech a hutích tak sice bylo stříbro extahováno také, ale jeho množství nemohlo pokrýt náklady s jeho výrobou spojené. Jestliže mělo být hlavním produktem toho kterého dolu stříbro, pak bylo nutné hnutelné těžit ušlechtilé sulfidické rudystříbra. V této souvislosti se hovoří převážně o tetraedritech ((Cu,Fe,Ag,Zn)12Sb4S13), akantitu (též argentit Ag2S), proustitu (Ag3AsS3), pyrargyritu (Ag3SbS3) popřípadě freibergitech ((AgCuFe)12Sb4S13).

Soudobá montanistická literatura se věnuje zpravidla postupům předcházejícím hutnění. Tavení rudního koncentrátu, oddělování jeho složek a čištění výsledného produktu, dále dobové hutnické pojmy či chemická podstata procesů, je v dostupné literatuře zastoupena méně (Kořan 1984; 1985; 1986). Nejnovějším souborným shrnutím problematiky je přehledná studie V. Vaňka a D. Velebila. Obecně lze proces hutnění polymetalických rud, zachycený v nejstarších písemných pramenech, rozdělit na čtyři fáze: 1. třídění rudy a další úpravy na vstupní sulfidický koncentrát; 2. oxidace sulfidů pražením; 3. redukce na kovové stříbro (resp. jeho slitinu s dalšími kovy); 4. oddělení a přečišťování (rafinace) stříbra.

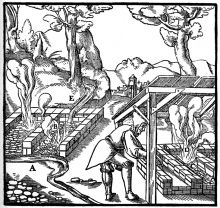

Počátečním pyrotechnologickým procesem v primární úpravě rud bylo pražení, tedy převedení sulfidických rud na oxidy, které je možné hutnit redukčně. Předchozí úpravou vzniklý rudní koncentrát byl, zpravidla opakovaně, pražen (oxidační proces) v otevřených pecích či ohništích, tzv. štádlech (r. Stadel). Výstupem byl tzv. praženec, kterým byl v případě sulfidických rud olova převážně PbO (mimochodem téměř čistý PbO byl po závěrečné sháněcí tavbě i tzv. kleit). Touto změnou prošly další přítomné prvky a kovy. Oxidy prvků s nižšímo teplotami varu, jako síra, kadmium, antimon ale i arsen, přešly převážně jako aerosoldo kouřů. U rud s alespoň minimálním obsahem mědi bylo nutné provést tzv. vytavení kamínku (Roharbeit, Rohschicht). Kamínek, tzv. Stein, Lech, je ztuhlá tavenina sulfidů kovů, popř. malého množství vyredukovaného kovu. Vytavování kamínku byl proces tavby sulfidické rudy, nejčastěji za přítomnosti pyritu a struskotvorných přísad (SiO2). Vzniklá tavenina vytvořila dvě nemísitelné vrstvy; spodní vrstvu kamínku a svrchní vrstvu Fe-silikátové strusky, která byla z pece upouštěna.

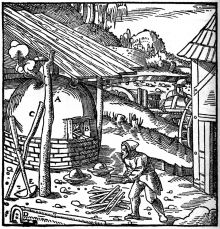

Cílem následné redukční tavby bylo zbavit olovo v rudě kyslíku, rozpustit v něm co nejvíce stříbra a to pak „protáhnout“ všemi hutními procesy, na jejichž konci zůstala slitina Pb Ag, tzv. rudní olovo. Souhrnně se hovoří o pražně – redukčním pochodu (viz následující chemické rovnice, kdy M je kov): 2 MS + 3 O2 → 2 MO + 2 SO2; MO + C → CO + M; MO + Pb → PbO + M. Složení vsázky a průběh tavby se řídily typem rudy, praxí a zkušenostmi hutníků. Tavba probíhala v šachtové peci (ve středověku nejpravděpodobněji v nízkošachetní peci) s otevřenou i uzavřenou výpustí, kdy pec musela být nejprve vyhřáta. V tzv. Trevírském horním právu (1185-1214) se poprvé lze setkat s pecí se dvěma měchy, poháněnými vodním kolem. V privilegiu Friedricha II. pro Goslar se v jednom z ustanovení hovoří o týdenní berni 1 lotu stříbra ze dvou měchů. Po vyhřátí pece bylo do kelímku v předpecí vloženo a roztaveno olovo a teprve poté zahájena tavba. Vsázka se skládala z uhlí, pražené i nepražené rudy, klejtu (vedle hutněného olova v rudě nosič Ag), a z křemene (vyvázání Fe do strusky). Další složkou byla nístějovina. Jako tavidlo ovlivňující tekutost taveniny a její schopnost udržet se v peci pro dostatečné proreagování vsázky, byla přidávána struska z minulých taveb. Po určité době byla výpust u dna pece otevřena a tavenina vytekla do kelímku v předpecí, kde se rozvrstvila na několik nemísitelných vrstev. Dole bylo tzv. rudní olovo s nejvyšším obsahem stříbra, na něm vrstva tzv. míšně s obsahem arsenidů Fe, Pb, Cu, Ni, Co, Sb, ještě výše kamínek obsahující část Ag2S a na vrchu Fe-silikátová struska. Následoval soubor dalších taveb, jejichž cílem bylo převést co nejvíce zbylého Ag z kamínku do hutního olova a odstříbřit další meziprodukty a odpady obsahující Ag.

Dalším redukčním postupem u bohatých stříbrných rud bylo tzv. zolovňování (Bleiarbeit, Verbleiung). Principem byla oxidace sulfidů a dalších sloučenin stříbra oxidem olova (klejtem, PbO) na hladině olova. Rudy byly vnášeny do roztaveného Pb, kde začaly struskovat, síra se uvolňovala jako SO2 a veškeré Ag se rozpustilo v olovu: Ag2S + 2 PbO → 2 Pb + 2 Ag + SO2. U sulfidických rud tento postup umožňoval vynechat pražení. Jako zolovňování je označováno také rozpouštění jiných kovů v olovu, zejména při tavení kamínku bohatého na Ag s přebytkem Pb a PbO pro převedení Ag do Pb.

Po redukční tavbě vzniklo u olovnatých rud tzv. rudní olovo, slitina s převahou olova, stříbra a zbytkového množství dalších kovů. Následoval oxidační proces shánění (kupelace, Treibprozess). Do pece s roztaveným rudním olovem byl vháněn vzduch, čímž bylo dosaženo povrchového zoxidování olova v roztavené lázni. Vznikal oxid olovnatý (PbO, klejt , Bleiglätte), kterého bylo velké množství. Ten se používal znovu v dalších tavbách nebo se z něho tavbou vyrábělo čisté olovo. Klejt byl z povrchu lázně upouštěn, čímž se podíl stříbra, které na rozdíl od olova takto neoxiduje, se stále zvyšoval. Shánění probíhalo tak dlouho, až se na dně kupelační misky (kapelka, střep) zaleskla hladina stříbrné taveniny (blik, plik).Toto tzv. hertovní stříbro obsahovalo 66-90 % kovu. To bylo dále nutno zbavit posledních nežádoucích příměsí tzv. přepalováním (tříbení, Feinbrennen). Jedná se o jemné shánění v kupelační nádobě s porézní nístějí z popela, přičemž oxidy nežádoucích kovů byly vázány porézními stěnami nádoby. Výsledné přepalované stříbro (Brandsilber) obsahuje 98 až 99 % Ag. Při prvkové bilanci D. Velebila a V. Vaňka je zřejmé, že největší objemy odpadu z hutí tvořila struska s obsahem Fe a Si. Část olova se dostávala při redukci i kupelaci do úletů. Největší část Pb se ztrácela při redukčních tavbách ve formě silikátů.

-

obrazy

-

archeologické lokality

-

prameny, literatura

-

autor

Hrubý